サステナビリティ重要課題(マテリアリティ)

当社は創業以来、「豊田綱領」(社是)のもと、世の中のお役に立つことを基本に、広く事業を行ってきました。

昨今の環境変化を踏まえ、現在当社が取り組むべき社会課題をサステナビリティ重要課題(マテリアリティ)として明確に定義し、その解決に向け、実行していきます。

なお、サステナビリティ重要課題の取り組みに対する目標値達成度評価の一部を役員賞与算定の参考指標としています。

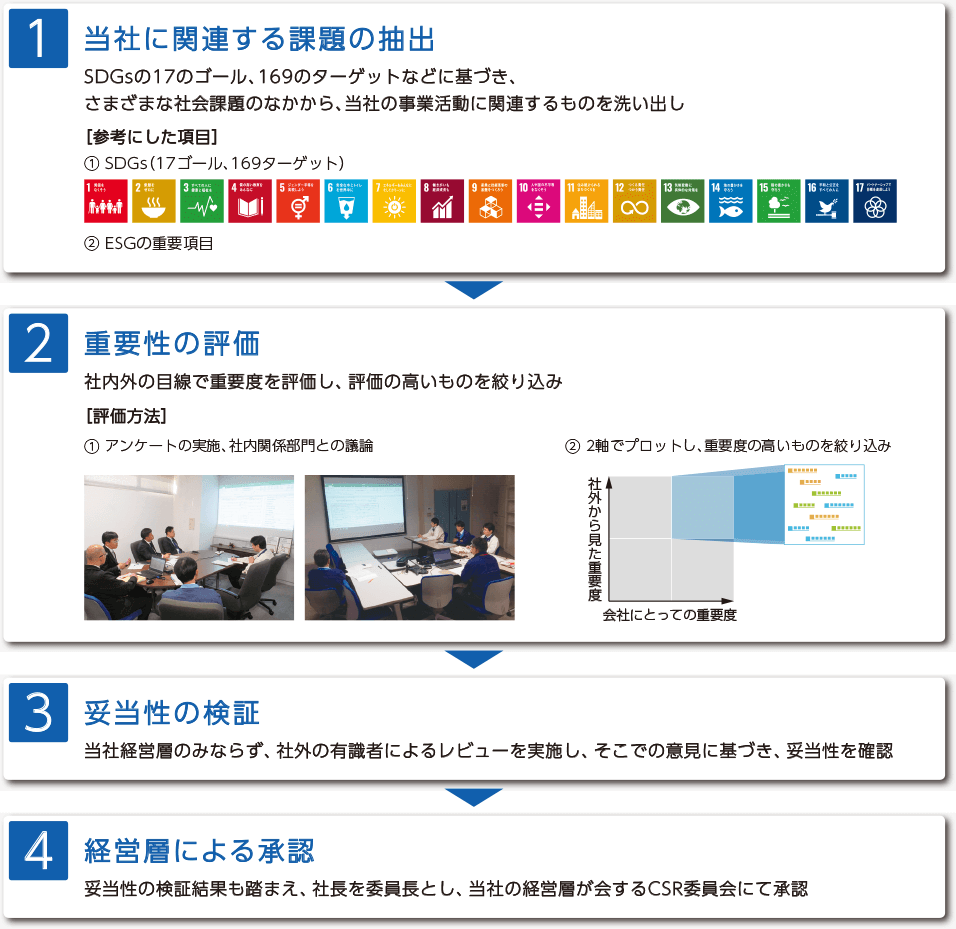

サステナビリティ重要課題策定のプロセス

事業を通じた社会課題の解決に関する取り組み方針・目標・実績

事業を通じた社会課題の解決

地球温暖化防止

循環型社会への貢献

2030年ビジョン(めざす姿)への貢献:クリーン・ゼロエミッション

事業活動でのCO2排出や廃棄物の削減、環境配慮型製品の提供拡大などを通じた地球温暖化の防止と循環型社会を実現し、将来にわたって住みよい地球環境の維持・向上へ貢献

| 取り組み方針 | 取り組み目標と活動 | 目標値 (2025年度) | 実績 (2024年度) |

|---|---|---|---|

| 生産活動におけるCO2排出量削減 | 生産CO2排出量の削減 総排出量 | ▲25% ※1 (2013年度比) |

▲37% |

| 再生可能エネルギーの導入 導入率 | 15% | 26% | |

| 生産物流におけるCO2排出量削減 | 物流CO2排出量の削減 排出量原単位(単独) | ▲11% (2013年度比) |

▲11% |

| 製品技術開発によるCO2排出量削減 | エネルギー効率のさらなる向上に寄与する技術開発 | - | - |

| 生産活動における資源の有効活用 | 廃棄物排出量削減 排出量原単位(単独) | ▲12% (2013年度比) |

▲23% |

| 各国/各地域の水環境事情を考慮した水保全活動の推進 | - | - | |

| 資源を有効に利用するため、3R設計 (リデュース、リユース、リサイクル) への取り組み |

資源使用量削減と部品、素材のリユース、リサイクル推進 | - | - |

※1 挑戦目標として、2030年度に2013年度比▲50%

主な取り組み

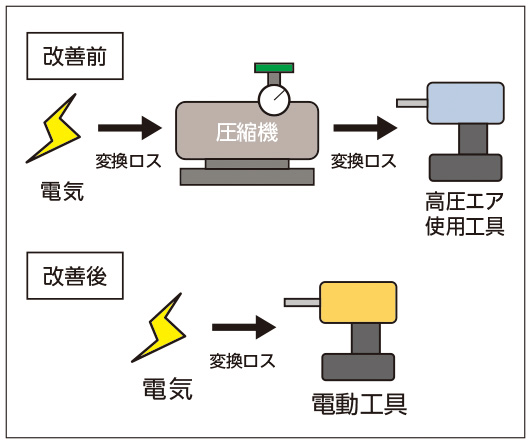

高圧エア系統の廃止によるCO2削減

当社の車両生産拠点である長草工場(愛知県)では、エネルギー効率の向上を通じたCO2排出量削減に取り組んでいます。

工場エア(圧縮空気)は、設備や工具の駆動源として広く利用されていますが、空気を圧縮する際に電気を使用するため、直接電気を使用するよりもエネルギー効率が低下する課題があります。加えて圧縮率が高いほど効率低下が大きくなるため、高圧エア(0.8MPa※2)は低圧エア(0.6MPa)に比べ約50%の効率に留まっていました。

この問題を解決するため、同工場では「必要最小限のエア量を必要最小限のエネルギーで作り出す」ことを目指し、高圧エア系統の廃止に取り組みました。まず、高圧エアを使用する設備や工具の徹底的な洗い出しを行い、低圧化や電動化で対応可能なものは順次切り替えを実施しました。

さらに、どうしても高圧エアの利用が不可欠な設備については、エネルギー効率の高い増圧弁を選定・設置することで対応しました。これらの施策により、高圧エア系統は廃止されCO2排出量を年間で494t削減できました。

※2:気圧の単位でメガパスカルの略。0.8MPa=8気圧を表す。

雨水の貯留と利用による水資源の保全

インドの連結子会社であるToyota Industries Engine India Pvt. Ltd.(TIEI)は、地域の水資源環境に配慮した生産活動を進めています。同社ではこれまで水道水を製造工程や空調機に使用していましたが、RO(逆浸透)膜処理※3によるろ過の過程でおよそ半分が排水となり、水道水の使用量は日当たり60kLにも達していました。そこで環境チームと設備管理部にて水道水の使用量削減を目指し、まず、雨水の貯留と利用を検討しました。雨水を池に貯留し水質調査を行ったところ、空調機への利用が可能であることがわかりました。また、排水率の低いUF(限外ろ過)膜処理※4が利用できないかを検討し、品質に問題がないことがわかりました。この結果を受け、雨水の利用と膜処理方法の変更を行い、水道水の使用量は日当たり20kL削減、年間約5,280kL節水できました。

※3:孔径約0.1nmの水分子以外を通さないろ過膜を使用して不純物を除去する処理

※4:孔径10-100nmのろ過膜を使用して、タンパク質等の高分子とイオン等の低分子を分離する処理

新たな価値の創出

2030年ビジョン(めざす姿)への貢献:新たな価値の創出、スマート

新たな価値を創出する技術革新やイノベーションで社会課題を解決し、スマート社会とより豊かな生活の実現へ貢献

| 取り組み方針 | 取り組み目標と活動 | 目標値 (2030年度) | 実績 (2024年度) | 目標 (2025年度) |

|---|---|---|---|---|

| 新たな価値を創出する新技術の開発促進 | 電動化・自動化の研究開発費比率 | 70%以上 | 58% | 54% |

| コア技術の伸長とともに、 パートナーの新たな知見獲得による、 既存ビジネスの周辺領域への拡大、 新事業領域での技術・商品を開発・提供 |

周辺領域や新事業領域の拡大 売上額 | 1兆円 | - | - |

| -環境問題を含めた社会課題解決に貢献する 新たな技術・商品の開発 |

||||

| -新たな物流自動化技術・商品の開発と 売上拡大(産業車両事業) 自動化商品売上(伸び率) |

倍増(100%) (2020年度比) |

85%増 | 98%増 |

主な取り組み

新型燃料電池フォークリフトを開発・発売

現行車と比較して、耐久性※5を2倍※6に向上させ、車両価格を約4分の3に低減した2.5t積タイプの新型燃料電池フォークリフト(FCフォークリフト)を2024年9月に発売しました。FCフォークリフトは、稼動時にCO2を一切排出しない優れた環境性能と、約3分で水素燃料充填が完了する高い利便性を備えた「次世代のエコ・フォークリフト」です。

新型FCフォークリフトに搭載する燃料電池システムは、2022年に発売した1.8t積タイプに搭載されているシステムをベースに新たに開発し、耐久性の飛躍的向上とシステムコストの大幅低減を実現しています。当社のFCフォークリフトは、2016年に国内で初めて発売して以来、環境省の支援を受け※7、累計約450台を全国のお客様に導入いただきました。

今後は、現行車と同様に水素利活用の伸展が見込まれる工場や空港等、稼動時間が長く、使用頻度が高い現場を中心に普及を目指すとともに、FCフォークリフトの普及を通じて、物流業界からカーボンニュートラル・水素社会の実現に貢献していきます。

※5 : FCシステムの出力性能維持期間(出力性能が出荷時の80%以上を維持できる期間)

※6 : JIS D6202エンジン車燃料消費測定パターン60Sに基づく。自社調べ

※7 : 環境省の「産業車両等の脱炭素化促進事業」により、エンジン車との価格差の半額を補助

(4本フォークタイプ)

国内初の4本フォークタイプのトラック荷役対応

自動運転フォークリフトが本格稼働

コカ・コーラ ボトラーズジャパン株式会社と当社は、当社が開発した国内初※8となる4本フォークタイプのトラック荷役対応自動運転フォークリフトの実証実験を重ね、2025年5月に本格稼働にいたりました。飲料業界では、フォークを2つのパレットに同時に差し込んで荷役・搬送することが多く、4本フォークタイプのリフトの完全自動運転により、有人で行っていた運転やトラックへの積み込み作業を完全無人化し、繁忙期や夜間の出荷体制の課題を解決することが可能となりました。

※8 : 自社調べ(2025年5月9日時点)3D-LiDARを搭載したトラック荷役対応自動運転フォークリフトで、国内初の4本フォークタイプを実現

(開発中)

空港制限区域内における自動運転レベル4

無人貨物搬送の試験運用を実施

全日本空輸株式会社と当社は、2024年7月、東京国際空港で自動運転レベル4※9で貨物搬送の試験運用を実施しました。両社は、国土交通省航空局による航空イノベーション推進の一環として、グランドハンドリング業務の人員不足対応や、空港業務の持続的な発展に向けて、2025年中の無人搬送の実現を目指し、自動運転トーイングトラクターの実用化を進めていきます。

※9 : 特定条件下における完全自動運転。特定条件下においてシステムがすべての運転タスクを実施

安全・安心、快適な商品・サービスの提供

地域社会への貢献と共生

2030年ビジョン(めざす姿)への貢献: 安全・安心 、快適

お客様をはじめ、さまざまなステークホルダーのニーズを先取り、安全に安心して快適に利用いただける商品やサービスを提供するとともに、社会の一員としての務めを果たし、ともに発展することで、温かい社会づくりへ貢献

| 取り組み方針 | 取り組み目標と活動 | 目標値 (2030年度) | 実績 (2024年度) | 目標 (2025年度) |

|---|---|---|---|---|

| 電動化関連商品の販売拡大(全事業) 売上高に占める電動化関連商品の比率 |

70%以上 | 47% | 49% | |

| 高機能で環境にやさしく、 社会インフラにも活用可能な電動化関連商品・サービスの拡大 |

-静粛性・快適性に優れた高効率で省電力な電動コンプレッサーの提供(自動車事業) -クリーンで高品質な燃料電池ユニットおよび車載電池の提供(自動車事業・産業車両事業) -災害時など社会インフラにも活用可能な、車載を含めた電源関連商品の提供(自動車事業) |

|||

| 高品質で安全な商品・サービスの提供と、 そのための体制の維持向上 |

製品リスクアセスメント実施(対象製品) 実施率(単独) |

100% | 100% | 100% |

| 社会の一員として、地域に根差し、 ともに発展できる活動の継続的な推進 |

品質教育の推進 対象者の研修受講率(単独) |

100% | 94.9% | 100% |

| 社会貢献活動の推進 支出額/参加者数 | - | 10.6億円/35,346名 | - | |

| -地域の生物多様性保全への寄与 -その他の地域貢献活動推進 |

||||

主な取り組み

バイポーラ型ニッケル水素電池の技術をアルカリ水電解に応用した

貴金属フリーで高性能な水素製造装置用電極を開発

水と電気から水素を「つくる」水素製造装置の市場は、2030年には、2022年比で約130倍※10にまで急拡大する見込みであり、効率的かつ安定した水素製造技術の開発が求められています。当社は、複数ある水素製造方法の中でも、ニッケル水素電池の知見を活かせるアルカリ水電解方式に着目し、水素製造のキーデバイスである電極について、独自設計の材料及び製造工程の開発を進め、車載電池(バイポーラ型ニッケル水素電池)の開発で培った材料技術・分析技術を活用した、アルカリ水電解式水素製造装置向けの電極を開発しました。この電極は、二ッケルを主成分とする独自設計の材料で構成され、白金やルテニウム等の貴金属やコバルトを使用しないため、サプライチェーンリスクの低減に貢献することが期待されています。

※10:【出典】国際エネルギー機関(IEA)、2022年までの累積導入量約1ギガワットから、2030年に約134ギガワットに拡大する見通し

メッセナゴヤ2024に出展

2024年11月に開催された展示会「メッセナゴヤ2024」に当社の生物多様性保全の取り組みを出展しました。東知多工場バードピア(愛知県)での鳥類保全活動に利用するデコイ(鳥の模型)の色塗り体験や、東浦工場アニマルパス(愛知県)のVR体験等を通し、当社の取り組みを紹介しました。当日は多くの方にご来場いただき、地域の自然を守り、ともに生きる大切さを身近に感じていただくことができました。

事業活動の基盤に関する取り組み方針・目標・実績

事業活動の基盤

安全・健康な職場

多様な人材の活躍

持続可能な調達

コンプライアンスとリスク管理

| 取り組み方針 | 取り組み目標と活動 | 目標値 (2030年度) | 実績 (2024年度) | 目標 (2025年度) |

|---|---|---|---|---|

| 重大災害の撲滅 | ||||

| -重大災害件数 | 0件 | 1件 | 0件 | |

| -休業災害度数率(単独) | 0.00 | 0.26 | 0.00 | |

| 誰もが安全・健康で働ける職場づくり | 社員の健康保持増進 | |||

| -ウェルビーイング度(単独) | 16.0 | 12.4 | 13.3 | |

| -アブセンティーイズム※11(単独) | 0.7以下 | 1.09% | 1.0%以下 | |

| 誰もが機会均等に持てる力を伸ばし、 発揮できる環境づくり |

多様な人材の活用 | |||

| -女性管理職比率(単独) | 3.6% | 2.17% | - | |

| -障がい者雇用率(単独) | 2.7%超 | 2.68% | 2.64%超 | |

| サプライチェーン全体の健全な取引維持と体制強化 | ||||

| 社会から信用・信頼され、 必要とされる存在であり続けるための基盤確立 |

-対象サプライヤーへのサステナビリティチェック実施率(単独) | 100% | 100% (1,118社) |

100% |

| 重大コンプライアンス違反の撲滅 違反件数 |

0件 | 0件 | 0件 | |

| リスクベースでの適正なリスク管理活動の推進 -BCPの実効性向上 |

||||

| -サイバーセキュリティリスク対応 重大インシデント件数 |

0件 | 0件 | 0件 |

※11:傷病休業日数率。4日間以上私傷病で休務した人の割合

主な取り組み

情報セキュリティ監視とインシデント対応

サイバー攻撃の早期検知と迅速な対応のため、当社グループのパソコン等、全端末に対する24時間365日のセキュリティ監視体制及びインシデント対応体制を構築しています。また、脅威情報については国内外の連結子会社と共有し、各社内での注意喚起を速やかに実施しています。

|

2024年度の取り組み ・生産セキュリティ推進体制の強化 |

|---|