1コートで国際規格※1に対応 世界初※2の自動車用樹脂フロントウインドウ向けハードコート材料を開発

―樹脂ウインドウの適用可能部位の拡大により、車両軽量化を通じた低炭素化に貢献―

|

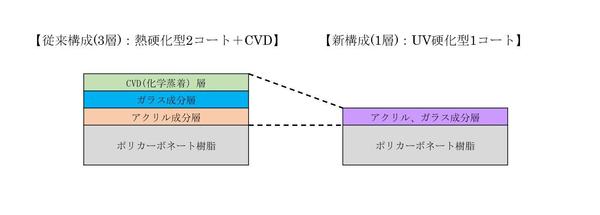

株式会社豊田自動織機(社長:伊藤 浩一)は、自動車のフロントウインドウやフロントドアウインドウなど、運転視界に関わる部位への搭載において定められる国際規格(UN-R43で定めるクラスLの要求)の耐傷付き性能を1コート塗装で満たす、世界初の樹脂ウインドウ用高硬度ハードコート材料を開発しました。この新たなハードコート材料により、省エネルギーかつ低コストなUV硬化型※51コート塗装が可能となり、従来の熱硬化型2コート塗装+CVD(化学蒸着)※6に対して、コーティング工程におけるCO2排出量は約80%※7の低減、コーティングコストは約40%※8の低減を実現しました。

2050年のカーボンニュートラル実現に向け、自動車業界においては、航続距離の延長に寄与する車体軽量化の重要性が一層高まっています。ガラスに対して約2分の1の重量で、さらに割れにくく成形しやすい特性を持つポリカーボネート製樹脂ウインドウは、軽量化はもちろんのこと、自動車の安全性やデザイン性にも貢献する素材として注目されています。

樹脂ウインドウは搭載部位に応じて耐傷付き性の国際規格が定められており、フロントウインドウなど、運転視界に関わる部位は、特に高い性能が要求されます。これを満たすため、従来はポリカーボネート製樹脂にアクリル成分とガラス成分を別々に塗布する熱硬化型2コートに加え、CVD(化学蒸着)により緻密で硬いガラスの層を成膜する3層構成が主流でしたが、エネルギー消費量やコストの高さが課題となっていました。

このたび開発した新ハードコート材料は、UV硬化後に最表面が最も硬くなるよう、柔軟性の高いアクリル成分と、硬いガラス成分からなる塗料の配合を最適化することにより、1コートでクラスLの要求を満たすことを可能にした世界初の技術となります。1層構成であるUV硬化型1コートの実現により、エネルギー消費量およびコストの大幅削減を図りました。

この新ハードコート材料を使用した樹脂ウインドウは、LEXUS初の水素エンジンを搭載したROV※3のフロントウインドシールドに採用されています。ROVのお客様体験プログラムを通じて蓄積されるデータをフィードバックし、実用化に向けた技術開発を進めてまいります。

豊田自動織機は、1990年代から自動車用樹脂ウインドウの開発をスタートしました。優れた耐傷付き性能と耐候性能を発揮する独自のハードコート材料や、品質とコストを両立する工法など、20年以上の開発実績と量産車への搭載実績を有しております。

今後も未来のモビリティに最適な樹脂ウインドウの開発に取り組み、車両の軽量化を通じた低炭素化に貢献してまいります。

| ※1 | 自動車用安全ガラス法規UN-R43において、運転視界領域に使用する窓に要求される耐傷付き性の要件。 |

| ※2、7、8 | 自社調べ。 |

| ※3 |

Recreational Off highway Vehicleの略。 |

| ※4 | 詳細はLEXUSより順次ご案内予定。 |

| ※5 | 紫外線(UV)を照射して硬化させること。熱硬化と比較して硬化速度が速く生産効率が高い。 |

| ※6 | Chemical Vapor Deposition(化学蒸着)の略。成膜したい成分を含む原料ガスを供給し、基板表面での化学反応により膜を蒸着する方法。 |

<樹脂ウインドウの構成>